sábado, 5 de julio de 2014

PERMEO: SERIGRAFIA Ultima Clase.

Sistema base de impresión

PERMEO: SERIGRAFIA

-SISTEMA DIRECTO-

Las zonas que imprimen están abiertas, desobturadas y en las zonas cerradas o obsturadas no se permite el acceso de tinta (zona no imprmible)

Obturación | Des-obturación

>Antecedente Histórico: (De origen milenario...)

- Estarcido / Stencil: Ejemplo Cueva de las Manos: Una mano humana constituye en si misma el elemento obturador (no pasa pigmento) y con una caña utilizada como tubo para soplar y esparcir el pigmento. Otros ejemplos de esta técnica son la Cueva de los mil Budas, China. Las pirámides de Egipto. El arte japones utilizo plantillas basadas en cabellos humanos hasta que terminan siendo remplazados por cedas. / Bajo el principio "pasa | no pasa" en una plantilla calada el dibujo aparece como un espacio abierto con zonas sólidas alrededor. La plantilla así obtenida se sitúa sobre un soporte y aplica la pintura.

El Estarcido/ Stencil es una técnica poca costosa que rápidamente fue apropiada por diversos grupos sociales ya sea con fines políticos o culturales. Los temas recurrentes son:

Critica política;

Provocaciones deportivas;

Expresiones Culturales;

Denuncia de abusos;

Cuestiones Bélicas.

>Película:

-SISTEMA DIRECTO-

Las zonas que imprimen están abiertas, desobturadas y en las zonas cerradas o obsturadas no se permite el acceso de tinta (zona no imprmible)

Obturación | Des-obturación

>Antecedente Histórico: (De origen milenario...)

- Estarcido / Stencil: Ejemplo Cueva de las Manos: Una mano humana constituye en si misma el elemento obturador (no pasa pigmento) y con una caña utilizada como tubo para soplar y esparcir el pigmento. Otros ejemplos de esta técnica son la Cueva de los mil Budas, China. Las pirámides de Egipto. El arte japones utilizo plantillas basadas en cabellos humanos hasta que terminan siendo remplazados por cedas. / Bajo el principio "pasa | no pasa" en una plantilla calada el dibujo aparece como un espacio abierto con zonas sólidas alrededor. La plantilla así obtenida se sitúa sobre un soporte y aplica la pintura.

El Estarcido/ Stencil es una técnica poca costosa que rápidamente fue apropiada por diversos grupos sociales ya sea con fines políticos o culturales. Los temas recurrentes son:

Critica política;

Provocaciones deportivas;

Expresiones Culturales;

Denuncia de abusos;

Cuestiones Bélicas.

>Película:

El Shablón (forma impresora serigráfica) es un cuadrante (marco) que lleva tensada una tela (malla) sobre la cual se copia el diseño que permitirá realizar sucesivas impresiones. La malla es la base del sistema, es una tela, un conjunto de hilos que se entrecruzan perpendicularmente.

- Cantidad de Hilos:

+ (más) Hilos + (más) Cerrada> permite menor paso de tinta.

- Grosor de Hilos: Hilos más gruesos> dejan pasar menos cantidad de tinta. De esta manera encontramos de mayor a menor densidad:

-T: Fibra normal.

-M: Fibra mediana.

-S: Fibra ligera de diámetro pequeño.

- Estructura del Tejido: Pueden diferenciarse tejidos

-Multifilamentos: Cada hilo esta formado por varias hebras, lo que hace que sea irregular

- Materialidad: Las mallas pueden ser:

-Sintéticas: Tales como Nylon o Poliester, poseen mayor resistencia mecánica, mayor duración y estabilidad. En el caso del poliester de encuentras 2 variantes: Poliester teñido, para reproducciones bien definidas y precisas; o Poliester blanco para aquellas con bordes menos definidos

-Mátalicas: Para impresiones electrónicas, cristales, cerámicas y porcelanatos, donde se necesita presición y altos depósitos de tintas

>Marcos: (Estabilidad y peso)

Los marcos o cuadros serigraficos pueden ser de diferentes tamaños y materiales

- Cualidades:

-Peso Esta ligado a la maleabilidad que se necesite durante el proceso de impresión.

-Resistencia mecánica El marco esta sometido a productos químicos, durante el proceso de impresión y luego durante la limpieza, su vida útil dependerá de la resistencia a los productos químicos que tenga.

- Materialidades:

-Madera Son los mas económicos, para poca cantidad de impresiones. Son factible de sufrir deformaciones.

-Aluminio Fundido Poseen gran estabilidad dimensional, pero se dificulta el uso en mediana y gran formato debido a su peso.

-Perfilados tubulares de acero/aluminio Perfiles huecos de sección exterior cuadrada o rectangular. Los marcos con perfil tubular de acero se utilizan en pequeños formatos. Los de aluminio son preferibles en mediano y gran formato.

- Tensado y pegado de la malla:

-Tensado Manual: Utilizando grampas de manera casera, la tensión de la malla no se logra de manera uniforme. Es tan económico como impreciso.

-Tensado Mecánico:

-Tensado Autotensable:

Una variable mecánica, son los marcos autotensables, son caros y de gran pero pero permiten ajustar la tensián de malla de acuerdo al trabajo.

-Tensado Neumático: Tan preciso como el mecánico, funciona mediante un motor de vació. La tension normal ronda los 16 Newton. Entre 20 y 25 Newton para el caso de circuitos electrónicos, y para textil hasta 30 Newton. Para verificar la tensión de la malla se utiliza un medidor llamado tensiometro.

Una vez tensada la malla se utiliza un adhesivo de contacto o de 2 componentes que permita pegar el tejido al marco

>Copiado al Shablón: (Sistema tradicional)

- RECUPERACION: Una malla utilizada anteriormente debe someterse a productos re-movedores de emulsión, desemulsionantes o decapantes

- LIMPIEZA: Antes de emulsionar la pantalla es necesario, tanto en las mallas recuperadas como las nuevas, realizar el desengrasado, con un producto desengranaste que nos garantiza una superficie limpia y lisa: libre de polvo, restos de tintas o emulsiones..

- EMULSIONADO: Ademas de la película es necesario disponer de una emulsión que permita el proceso foto-químico. Para ello se debe esparcir sobre la malla una capa uniforme de emulsión fotosensible. El tipo de emulsión a utilizar dependerá de varios factores.

-Resistencia química

-Linea-tura de la malla

-Definición y resolución

-Re-aprovechamiento

-Fuente de exposición

-Pre-sensibilizadas

-Doble curado

-Diazóicas

-D.A.D. (Diazo de Acción Directa)

-Bicromatadas

- SECADO: La emulsión debe secar totalmente. Se disponga de un horno o se recurra al secado natural, la pantalla debe mantenerse en posición horizontal.

- INSOLADO: Al ser expuesta a una fuente lumínica, resulta insoluble al agua. Por lo tanto las zonas oscuras de la película, bloquean los rayos lumínicos, mientras que las zonas transparentes de la película deja paras la luz que endurecen la capa fotosensible.

- REVELADO: Consiste en lavar con agua la malla hasta que la imagen aparezca

>CTS, de la computadora a la pantalla : (Computer to Screem)

Un procedimiento que permite transferir el original de la computadora a la película o malla, evitando de este modo utilizar una película.

>Proceso de Impresión :

Una vez copiado el Shablon con la imagen a reproducir,se coloca el soporte debajo del shablon de forma tal que quede un mínimo de espacio entre la pantalla y el soporte (esto se puede realizar con unos taquitos de cartón o monedas). Se deposita tinta suficiente en el shablon y mediante el uso de la manigueta ejerciendo presión (inclinación a 45° o 90°) se arrastra la tinta. Por las zonas des-obturadas pasará la tinta a través de la malla y llegará al soporte. Este procedimiento se repite de acuerdo a la cantidad de copias que se desea realizar.

La manigueta puede ser

Perfiles:

rectos

biselados

Redondos

Dureza:

55 - 65 shore (blanda)

65 - 75 shore (media)

75 - 85 shore (dura)

Materialidad:

Mango: madera | metal | platico

Hoja: goma | platico

>Tintas y Soportes :

Las tintas son de gran poder cubritivo y espesor. Por lo general la tinta serrigráfica se prepara con un solvente para lograr una adecuada viscosidad para que la tinta pase sin problemas por las zonas des-obturadas de la malla

La serigráfia puede ser aplicada sobre casi cualquier tipo de soporte: papel, cartulina, cartón, cuero, corcho, metal, madera, platico, cristal, cerámica, goma, telas, etc... De superficies blancas, transparentes, lisas,, rugosas, regular o irregular, pequeño o grande, plano o cilíndrico, etc...

Las tintas son de gran poder cubritivo y espesor. Por lo general la tinta serrigráfica se prepara con un solvente para lograr una adecuada viscosidad para que la tinta pase sin problemas por las zonas des-obturadas de la malla

La serigráfia puede ser aplicada sobre casi cualquier tipo de soporte: papel, cartulina, cartón, cuero, corcho, metal, madera, platico, cristal, cerámica, goma, telas, etc... De superficies blancas, transparentes, lisas,, rugosas, regular o irregular, pequeño o grande, plano o cilíndrico, etc...

martes, 1 de julio de 2014

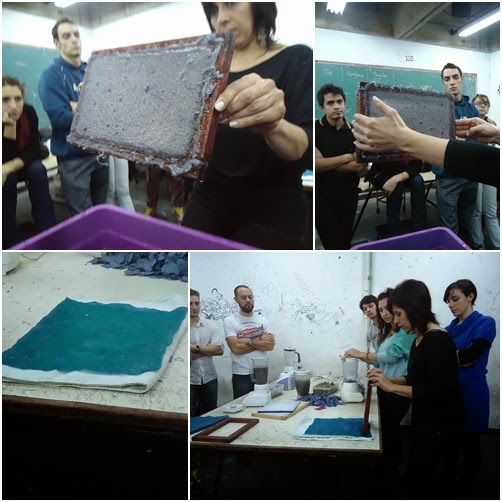

Práctica de PAPEL en clase

Una semana antes de la clase se nos pidió juntar diarios los cuales cortamos en cuadrados pequeños y sumergidos en un balde con agua con una taza de lavandina, a eso se deja reposar por 6 días, luego de guardara en un tapar para llevar a la siguiente clase.

Se licua hasta que el papel quede como pulpa.

En esta ocasión se colocara en la licuadora pedazos de cartón, puede ser tanto de manzana o de huevo, hasta que quede maso menos como pulpa del papel licuado anteriormente.

Antes de colocar el cartón licuado, debemos colocar un sobre de gelatina sin sabor al deposito de agua, moviendo con la mano lo esparcimos por todo el contenedor.

Luego se podrá sumergir el contenido de la licuadora.

Moveremos bien el contenedor con agua, y colocaremos el shablon en él.

Cuando tengamos un papel maso menos del mismo nivel, lo colocaremos sobre una friselina, la cual anteriormente fue remojada con agua.

Luego con una tarjeta o algo similar, pasaremos con fuerza sobre la parte superior del shablon.

Subiremos el shablon cuidadosamente.

Obtendremos así el papel que se pide.

Para seguir con mas muestras se volverá a colocar una friselina arriba de la muestra ya hecha.

NO SE DEBE OLVIDAR SUMERGIR LA FRISELINA EN AGUA ANTES DE COLOCAR SOBRE EL PAPEL.

Aprendido el proceso, podremos hacer las muestras con diversos materiales.

Por ejemplo con hojas o metales para la marca de agua entre tantas otros materiales.

Finalmente, realizadas las muestras se las colocara sobre una toalla. La cual luego sera puesta en la prensa de secado para la compresión.

En nuestro caso la prensa de secado fueron dos maderas con mariposas en las esquinas.

EN CASA SE SECARA EL PAPEL PARA LA PRESENTACIÓN DEL TRABAJO PRÁCTICO.

PRÁCTICA DE NUESTRO GRUPO EN CLASE

Papel

Orígenes:

Papel: deriva del latín PAPYRUS, en referencia a la planta Egipcia Cyperus (hojas largas, tallos blandos y sección triangular). Fue utilizada por egipcios, griegos y romanos con el objetivo de lograr un material similar al papel aprox a partir 3000 a. C.

Fabricación: se disponía la médula de la planta en capas estiradas y entre cruzadas transversalmente. Luego se impregnaba de agua y se prensaba dejando secar a la intemperie. Una vez seca se procedía a frotarla con una piedra, generalmente de marfil, para brindar suavidad y lisura.

Hojas: variaban entre los 12,5 x 12,5 cms. y los 22,5 x 27,5 cms. Posteriormente estas hojas se unieron mediante pegamento, dando origen a los rollos de Papiro que alcanzaban una longitud variable entre 6 y 9 mts.

Los hallazgos encontrados en la actualidad, provienen de los mensajes de plegarias y textos sagrados guardados en las tumbas.

China Pionera:

Allí se utilizaron tablillas de madera o arcilla sobre las cuales mediante algún elemento como el Cálamo, se realizaban las escrituras. Posteriormente se sometían a cocción para solidificar el material.

Cerca del 105 d. C. el emperador ordena la búsqueda de nuevos materiales que permitieran la escritura. La búsqueda se enfocó en un material liviano, cómodo para almacenar y transportar.

Fue el eunuco de la corte Tsai-Lun quien fabricó papel por primera vez a partir de una pasta vegetal a base de fibras de morera, caña de bambú y otras plantas.El secreto permaneció en poder de los chinos aprox unos 500 años.

Expansión al mundo:

Corea-Japón: cerca del año 600 d. C. comienza a fabricarse papel artesanal según la tradición China.

Occidente: Luego de la invasión al territorio chino, aprox año 750 d.C, la fabricación del papel se extendió a occidente: África y Asia. Los fabricantes de papel chino se vieron forzados a revelar el secreto a cambio de la libertad o incluso de sus propias vidas.

Incorporación de productos locales de Samarkanda: Lino y Cáñamo (permitieron la obtención de un papel más suave y fibroso).

Los Árabes introdujeron innovaciones como la estandarización de medidas, colores, envejecimiento del papel, alambres en los moldes, etc.

Europa: éstos usaban el pergamino como soporte para escritura. Para su fabricación utilizaban pieles de animales: corderos, vacuno, venados, cabras incluso ardillas.

En las primeras décadas del año 1000 tras la invasión de los Moros en la conquista de España, el papel ingresa al continente Europeo. España juega un rol importante (por ser el centro principal de enseñanzas).

Posteriormente encontramos fábricas en Italia, destacando la de pueblo Fabriano, caracterizada por producir papel de trapo satinado con una cola de gelatina animal y papeles realizados a mano.

Los textos ya no se escribían sobre un rollo continuo sino en un conjunto de hojas cosidas conocidas como códice (permitía mayor maleabilidad).

A mediados del siglo XV, con la introducción de los tipos móviles, se redujo el costo de impresión y permitió el aumento de la producción de libros. Si bien este hecho estimuló la fabricación de papel, durante los siglos siguientes, XVII y XVIII, se produjo una escasez de telas y trapos en toda Europa dado que constituían las únicas materias primas conocidas por los papeleros europeos.

Nicholas Louis Robert (Francia 1798) construye una máquina para la fabricación de papel (posteriormente perfeccionada por Henry y Sealy Fourdrinier G. Bretaña 1803).

1840: a partir de la trituración de madera para la obtención de la pulpa se logra fabricar papel a partir de una materia prima de más bajo costo.Diez años más tarde vuelven a reducirse los costos al realizarse el primer proceso químico para obtener pulpa.

America: el papel es introducido con la llegada de los españoles cerca del 1580. Anteriormente pueblos como los Mayas, Incas y Aztecas, utilizaban papel amate (fabricado a partir de las cortezas internas de los árboles). Este papel se realiza a partir de las cortezas internas de los jotones, que luego de su cocción se obtiene una lámina vegetal amarillenta. de manera similar los hawaianos lograban producirlo con la corteza de árboles de higo o mora, logrando una lámina más suave.

Papel:

Delgada hoja constituida por fibras celulósicas entrelazadas, de superficie porosa. Se fabrica a partir de una pasta o solución acuosa de fibras que atraviesan procesos de escurrimiento de agua, secado y tratamientos de compactado y alisado.

Materia prima: las fibras (clasificación)

Madereras: proceden de especies vegetales que desarrollan un tronco donde se acumulan fibras, según el tamaño de sus fibras pueden ser:

a) cortas - 0,75 a 2 mm: árboles de madera dura, por ejemplo el eucalipto, abedul, chopo, arce o haya.

b) largas - 3 a 5 mm: árboles de madera más blanda, generalmente coníferas como por ejemplo el abeto o el pino. La pasta obtenida es más resistente que la de fibras cortas.

No madereras: las más utilizadas son:

a) Algodón: fibras finas, flexibles, muy elásticas y suaves.Se usan por ejemplo en la fabricación de papel secante.

b) Lino: fabricación de papel fino, fuerte y resistente.

c) Cáñamo: más resistentes,rígidas y ásperas que las del lino. Se usan para hacer papeles resistentes pero no toscos.

Recuperadas: Las fibras contenidas en papeles y cartones de desecho pueden ser trituradas y recicladas (este proceso no puede realizarse indefinidamente). En cada ciclo entre el 15 y el 20 por ciento de ellas se vuelven demasiado pequeñas perdiendo resistencia. una alternativa, es la incorporación de un porcentaje de fibras vírgenes ya sean madereras o no madereras.

Composición química

Las paredes celulares de la planta de madera es conocido como material lignino celulósico. Está formado por carbohidrato (celulosas y hemicelulosas) entrelazados mediante la lignina y sobre la cual se deposita una mezcla de compuestos denominados resinas y esencias.

Carbohidratos:

La celulosa otorga estructura y soporte a la planta.

Propiedades: buena flexibilidad, amplio rango de dimensiones, hidrófila, resistente a la deformación, facilidad para entrelazarse y absorber aditivos modificantes, químicamente estable y relativamente incolora.

La hemicelulosa es un polímero exclusivamente de glucosa que s edegrada fácilmente cuando se cuece la madera. De gran importancia en el refinado de la pasta.

Lignina: componente complejo, amorfo, de color oscuro que une los carbohidratos. Su presencia produce el envejecimiento del papel mediante un característico color amarillento (ej: los periódicos). de no ser por este polímero no sería necesario aplicar reactivos alcalinos o ácidos para la deslignificación química de la madera.

Resinas y esencias: denominados aceites esenciales, etéreos o volátiles se eliminan rápidamente en los procesos de extracción de celulosa. Su presencia en el papel ocasiona manchas no deseadas.

Tratamiento de la madera (etapas significativas)

1) Desmoche: una vez talada la planta se procede a quitar las ramas, hojas y raíces (dejar el tronco libre).

2) Descortezado: quita de la corteza de manera manual o industrial. Su presencia produce un efecto debilitador en la pasta.

3) Lavado: se realiza mediante aspersión de agua a presión para quitar las partículas adheridas a la madera evitando las impurezas.

4) Separación de la lignina: es necesario separar la fibras de celulosa y hemicelulosa que están fuertemente unidas por la lignina; reduciendo al mínimo su presencia.

Producción de la pulpa (se logra por medios mecánicos o químicos)

Proceso mecánico: es el más antiguo ya que se origina conjuntamente con la invención del papel. Método sencillo mediante el cual se obtienen partículas de madera de pequeñísimo tamaño.

Los troncos se introducen de manera longitudinal y perpendicular a un disco giratorio o muela y son presionados provocando una acción abrasiva. La muela se encuentra parcialmente sumergida en agua para disipar el calor que ocasiona el rozamiento de la madera y la piedra. El área de molido alcanza temperaturas de hasta 150ºC que permite fluidificar o reblandecer la lignina. Las fibras atraviesan las ranuras situadas junto a la muela para dirigirse a un pozo con agua. La pulpa es transportada a unas cribas.

Este procedimiento permite mayor aprovechamiento, pero la calidad es menor, posee menor resistencia mecánica y se amarillenta rápidamente.

Proceso químico: troncos descortezados ingresan a la chipera o astilladora con agua donde son molidos. Las astillas son transportadas mediante una cinta hasta el digestor. El proceso se lleva a cabo mezclando en el digestor las astillas de madera pre vaporizadas con el químico mezcla conocida como licor blanco. Se calienta el digestor hasta la temperatura de cocción, utilizando una inyección a vapor. Cuando el proceso de digestión finaliza, el vapor residual es enviado a un acumulador para ser aprovechado. La mezcla de astillas y licor gastado se descarga del digestor. El licor gastado (denominado licor negro), se separa de la pulpa a traves de los orificios existentes en el recipiente que los contiene.

La producción química tiene como objetivo la eliminación selectiva de la lignina que une las fibras, con ataque mínimo a las hemicelulosas y las celulosas.

Según el producto utilizado puede ser al sulfito o al sulfato. El sulfito (B.C. Tilman, 1870) método más utilizado hasta los años 30, en el cual pasó a ser desplazado por el proceso al sulfato o Kraft (Dahl, 1879), debido a la calidad de la pulpa, costo de fabricación y blanqueo.

Refinado y Blanqueado

Refinado: se realiza con el fin de desfibrar y cortar las fibras adaptándolas según grado de resistencia al doblado, reventado y rasgado. El tratamiento consiste en introducir la pasta del papel con agua en un refinador o pulper donde se cortan las fibras de celulosa por acción de varias cuchillas que se mueven circularmente. Hay dos tipos de refinamiento:

-Graso:deja las fibras muy hidratadas otorgando al papel resistencia, rigidez y cierta transparencia. Le quita flexibilidad y lo hace quebradizo. Ej: papel vegetal, de cigarrillos, etc.

-Magro: deja las fibras enteras o truncadas, brindándole flexibilidad, facilidad para el plegado, grosor, blandura y opacidad. Ej: papeles para Offset, absorbentes, etc.

Durante el refinado se agregan sustancias (denominadas cargas), que producen resultados específicos:

Cargas: contribuyen a darle cuerpo al papel y en la obtención de características tales como disminuir el brillo, aumentar la resistencia mecánica, aumentar el poder de relleno, crear la microporosidad adecuada para su transpirabilidad. Los más utilizados son: carbonato de calcio, caolín, mica, talco, sílice, yeso, sulfato de bario, entre otros.

Pigmentos: colorantes, ya sean minerales u orgánicos.

Aditivos: agentes para otorgarle características como por ejemplo: colas cuyo objetivo es dar al papel resistencia a la penetración de fluidos, adhesivos de resistencia en seco que ayudan a incrementar la resistencia del papel a la tracción y al desprendimiento; resinas de resistencia a la humedad, microbicidas que evitan la formación de hongos y bacterias, etc.

Blanqueado: el objetivo es producir celulosa blanca pura eliminando la lignina residual luego de la cocción, materias no fibrosas que puedan generar olor y color. Los productos utilizados son: cloro, oxígeno, dióxido de cloro, hipoclorito sódico, agua oxigenada, entre otros.

El uso de agentes blanqueadores ha generado problemas de contaminación y de salud en trabajadores y consumidores. En la actualidad se tiende al uso de productos menos contaminantes denominados blanqueo con ozono y blanqueo con enzimas.

Máquina continua o Fourdinier

Una máquina papelera tiene que producir una hoja de papel a partir de una suspensión fibrosa y acuosa de la cual debe obtenerse un entramado de fibras que presentes características dimensionales, físicas y visuales uniformes. El proceso se lleva a cabo en la máquina continua cuyo principio básico consiste en suspender la pulpa de papel en agua con movimiento continuo. Las vibraciones de lado a lado provocan que las fibras se intercalaran unas con otras.

Secciones de la máquina:

1) Cabeza de máquina: la pulpa se extrae de una caja inicial. En el extremo inferior posee una abertura o vertedero por donde sale la pasta. El ancho de la abertura se controla con unos labios. El dispositivo Manifold mantiene la presión y el caudal constante de la pasta en todo su ancho para obtener la regularidad de gramaje a lo largo de la hoja durante la producción. El sentido de máquina recibe el nombre de dirección de fibra. el sentido transversal se denomina contra fibra.

2) Malla: tela muy fina donde se coloca la pasta de papel y comienza el desagote y secado. La primera parte del secado es por gravedad (el agua cae atravesando la tela y la fibras quedan retenidas en la parte superior).

3) Cilindro bailarín Dandy: gran rodillo hueco recubierto por una malla exterior. Se ubica en la parte superior de la tela en contacto directo con el papel. Mediante presión exprime el agua. Puede disponer de una serie de dibujos en relieve, filigramas, que al presionar genera áreas de claros y sombras debidos a la densidad del papel (marcas de agua).

4) Cilindros prensadores y secadores: con el objetivo de que el papel adquiera consistencia, se debe eliminar toda la humedad posible y se utiliza presión y calor. La presión se realiza a través de pares de rodillos recubiertos de goma. Entre los rodillos y la hoja de papel corre una cinta de fieltro que absorbe el agua escurrida por la presión que ejerce el rodillo. La banda de papel prensada se hace pasar por una serie de rodillos huecos por los que circula vapor a altas temperaturas. Una manta de fieltro evita que la hoja se aparte del cilindro ayudando al secado y guiando la hoja por ellos.

5) Preestucado: consiste en aplicar una capa de adhesivos y pigmentos que forman una película de barniz denominada estuco que otorga finura y uniformidad.

6) Calandras: conjunto de rodillos metálicos, colocados unos sobre otros, algunos calentados a vapor. cuando el papel pasa entre los rodillos, bajo una presión cada vez mayor, se comprime y logra una superficie más suave y lisa.Al calentar los rodillos con agua caliente, vapor o aceite muy caliente, se logra un acabado superficial mejor.

7) Pope: el papel se enrolla para su posterior uso en grandes bobinas.

Procesos fuera de máquina

Pueden estar destinados a mejorar o realzar características de un papel imprenta o generar un producto nuevo, por ejemplo, papel autocopiativo, adhesivo, fotográfico, etc. Algunos procesos comunes son:

- Estucado: los papele estucados o couché están formados por un soporte de celulosa sobre cuyas superficies (caras) se aplica una serie de capas de pintura (capas de estuco) que desarrolla las propiedades del papel para recibir tinta (color) durante el proceso de impresión.Los papeles son siempre de color blanco aunque también se puede encontrar de papel marfil.

- Gofrado: (del verbo francés goufrer, repujar). Consiste en generar un relieve en el papel por efecto de la presión. El papel se comprime entre dos cilindros de acero, uno de los cuales tiene un diseño que se transfiere al papel por medio de presión. Ejemplo: el papel araña.

Formatos

Bobina: La máquina fourdinier entrega una hoja continua de ancho fijo y con defectos. Durante el proceso de rebobinado se eliminan los defectos y se corta la hoja por el largo. Las grandes bobinas (pope) se transforman en bobinas más pequeñas y maleables cuyos anchos pueden ser 66, 76, 82, 112 cms.

Pliego: las bobinas son cortadas mediante equipos de bobina a pliego. Los principales formatos son: 52x92, 65x95, 72x92, 72x102, 74x110, 82x118, 110x148, 50x70, 70x100, 76x112, 82x112.

Resma: para su comercialización en resmas, las bobinas pasan a una máquina cortadora y empaquetadora. Los formatos de papel estándar en la mayor parte del mundo se basan en los definidos en el año 1922 en la norma DIN 476 (instituto alemán de normalización). Este estándar fue desarrollado por el ingeniero berlinés Dr. Walter Porstmann. La norma alemana ha sido la base de su equivalente internacional ISO 216 (organización internacional para la estandarización).

Serie A (DIN A): el formato de referencia es el A0, cuya superficie mide 1 metro cuadrado. Cada formato de la serie resulta de dividir por la mitad el lado mayor del formato inmediatamente superior.

Serie B (ISO B): los tamaños se forman sacando la media geométrica entre el formato de la serie A del mismo número y el formato de la serie A superior. Ej: el B4 es es el tamaño intermedio entre A3 y A4.

Serie C: son la media geométrica de los formatos de mismo número de las series A y B.

Propiedades físicas del papel

- Gramaje: peso expresado en gramos de una hoja de papel de un metro cuadrado.

a) Papel: hasta 120 g/m2

b) Cartulinas entre 120 y 300 g/m2

c) Cartones entre 300 y 600 g/m2

- Porosidad: orificios microscópicos que se generan en la plástica durante el proceso de laminación. Factor que determina el grado de absorción de tintas, barnices, ceras, gomas o adhesivos.

Alta porosidad: tisú, servilletas, papel higiénico

Baja porosidad: se encuentran los apergaminados: manteca, seda, etc.

- Lisura/Rugosidad: la estructura y rugosidad superficiales determinan la cantidad de tinta necesaria para una buena impresión, repercutiendo sobre el brillo de las tintas.

- Estabilidad dimensional: dependiendo de la humedad, el papel tenderá a variar su tamaño en dirección de las fibras.

- Volumen o espesor: grosor (calibre) del papel. El elemento de medición utilizado es el micrómetro.

- Resistencia mecánica: capacidad de un elemento a soportar esfuerzos a los que se ve sometido durante su transformación y uso que también determinan su durabilidad. Distinguimos los siguientes:

a) Longitud de rotura: cantidad de papel, expresada en miles de metros, necesaria para romper una tira de papel por su propio peso.

b) Desgarro: capacidad de un papel, expresada en gramos, para resistir a la ruptura cuando se somete a un tirón.

c) Estallido: resistencia que ofrece el papel a la rotura por presión en una de sus caras.

d) Rigidez: resistencia que opone un papel a flexionarse.

e) Dobles pliegues: mide la cantidad de dobleces que resistirá un papel antes de romperse.

f) Planeidad: el papel debe ser plano para un buen funcionamiento de la máquina impresora.

Propiedades ópticas del papel

- Opacidad: la mayoría de los papeles tienen una opacidad del 90 al 95 %.

- Color: los fabricantes de papel ofrecen sus fondos de color (pigmentos) estándar con sus propios códigos o nombres. Siempre debe especificarse el color de fondo.

- Blancura: es la reflexión homogénea de la luz en los tres componentes básicos medida en coordenadas Lab o en porcentaje de blancura en comparación con un patrón de blanco.

Clases de papel:

1) Papel sin ácido: tienen un pH 7 (neutro) o un mayor grado de alcalinidad (capacidad para neutralizar un ácido). Esto se traduce en papeles cuya duración es más prolongada ya que ante la presencia de ácido, amarillean y se deterioran con el tiempo.

2) Papel prensa: principalmente obtenido a partir de pasta mecánica o fibras recicladas, se utiliza para la impresión de periódicos. A raíz de la presencia de lignina, se amarillenta rápidamente y se vuelve quebradizo cuando es expuesto a la luz.

3) Papeles mecánicos: principalmente obtenidos a partir de pasta mecánica y añadidura de pasta química para otorgarles mayor resistencia. Este papel se puede producir con una superficie lisa por medio de un calandrado o satinado. Se utilizan para folletos y revistas.

4) Sin pasta mecánica: Se producen por medio del proceso químico más que con el mecánico. Se obtiene un papel fuerte y blanco. Se utilizan para papeles de escritorio, fotocopiadoras y revistas.

5) Papel cartucho: papeles gruesos de superficie rugosa, como por ejemplo los papeles utilizados para dibujo y pintura.

6) Antiguo: papel voluminoso con acabado rugoso denominado vitela (del francés Vélin que significa cuero de novillo). Es un tipo de pergamino que se utiliza principalmente para la producción de libros.

7) Antiguo verjurado: posee características superficiales particulares en tanto muestra una filigrana de rayas horizontales y otras más espaciadas que las cortan perpendicularmente.

8) Papeles estucados: variantes:

- Estucado brillante: se estucan ambas caras con caolín o tiza y calandrado para darle un aspecto liso y brillante (Ej: revistas y material publicitario de alta calidad).

- Estucado mate: se estuca con caolín o tiza, durante el calandrado simplemente se consolida la superficie, obteniendo una apariencia mate.

- Papel cromado: estucado en una sola cara. Para pósters,pruebas, impresión de sobrecubiertas y etiquetas.

- Estucado de alto brillo: Excepcional brillo. Se utilizan en la producción de embalajes de alto lujo, anuarios, etc.

9) Papeles plásticos: realizados totalmente plásticos o con base de papel y revestidos con una capa de plástico o látex. Son resistentes al agua (se pueden lavar). Requieren el uso de tintas especiales durante su impresión. Se usan para mapas, manuales de taller y libros para niños.

10) Papeles autocopiativos: se producen a partir de microcápsulas que se rompen bajo la presión de un bolígrafo o máquina de escribir, soltando una solución de tinte incoloro. Éste se transfiere sobre la superficie reactiva de la hoja de abajo, donde el tinte toma color y forma.

11) Papeles para impresión digital: actualmente las prensas digitales requieren de papeles especiales adecuados a la característica del sistema.

12) Papeles técnicos: se producen a través de la incorporación de aditivos en la pasta o bien mediante procesos de acabado. Papeles altamente especializados, por ejemplo: papel moneda, fotográfico, laminados, decorativos,estampillados, autoadhesivos, etc.

13) Papeles metalizados: aquellos que llevan una capa de aluminio sobre la capa de estuco.

14) Papeles térmicos: papeles en los que la impresión se realiza por calor. Posee una capa transmisora y otra reactiva, ésta se activa por medio de un cabezal térmico que licua las dos capas y en estado líquido reaccionan entre si. Una vez que el calor se detiene, las capas vuelven a su estado sólido.

Cartón:

Papeles cuyo gramaje supera los 300g/m2. Puede obtenerse a partir de fibra virgen, recuperada o combinando ambas.Pueden ser sólidos o multicapas, admiten los procesos de estucado y blanqueado. Características técnicas:

- Gramaje: peso del cartón expresado en g/m2

- Grosor: distancia entre las dos superficies de la lámina de cartón (se mide en milésimas de milímetros).

- Densidad: grado de compactación del material expresado en kg/m3.

- Número: expresa la superficie del cartón en metros cuadrados por cada 10 Kg de peso. El número de cartón indica la cantidad de hojas, de 100 x 70 cms, que conforman 10 kilogramos. Ej: cartón nº 5, implica que en 10 kg entran cinco láminas de 100 x 70 cms.

Cartón corrugado:

Estructura formada por un nervio central de papel ondulado denominado papel onda, reforzado externamente por dos capas de papel conocidos como papeles liners o tapas, pegadas con adhesivo en las crestas de la onda. Material liviano, cuya resistencia se basa en el trabajo conjunto.

Según la cantidad de papel onda que lo componga podemos distinguir:

- Cartón sencillo

- Cartón simple

- Cartón doble

- Cartón triple

- Cartón cuádruple

La resistencia a la compresión es una prueba a la cual se somete el cartón corrugado y que mide la fuerza máxima de compresión que puede soportar hasta ceder.

Papel y medio ambiente:

El proceso de fabricación del papel tiene un serio impacto en el medio ambiente. La industria papelera busca adaptarse a los diferentes requerimientos de las legislaciones vigentes respecto del cuidado y conservación mediante:

- Bosques sostenibles: no debe confundirse la tala controlada de árboles para la fabricación de papel con la destrucción o tala masiva donde los árboles no se reemplazan.

- Reciclaje: ha reducido notablemente el empleo de pasta virgen de madera.

- Conservación de la energía: refiere a la utilización de métodos alternativos de generación de energía como biogás o energía eólica.

- Conservación del agua: consiste en el uso de circuitos cerrados, ya que la fabricación de papel emplea grandes cantidades de agua.

- Contaminación: fundamentalmente surge por la producción de residuos tóxicos como los resultantes de empleos de blanqueadores químicos. En general las dioxinas que se vierten en el aire o en el agua causan daños medioambientales y en la salud. Opciones de blanqueado con peróxido de hidrógeno u ozono en lugar de cloro constituye una solución.

Papel: deriva del latín PAPYRUS, en referencia a la planta Egipcia Cyperus (hojas largas, tallos blandos y sección triangular). Fue utilizada por egipcios, griegos y romanos con el objetivo de lograr un material similar al papel aprox a partir 3000 a. C.

Fabricación: se disponía la médula de la planta en capas estiradas y entre cruzadas transversalmente. Luego se impregnaba de agua y se prensaba dejando secar a la intemperie. Una vez seca se procedía a frotarla con una piedra, generalmente de marfil, para brindar suavidad y lisura.

Hojas: variaban entre los 12,5 x 12,5 cms. y los 22,5 x 27,5 cms. Posteriormente estas hojas se unieron mediante pegamento, dando origen a los rollos de Papiro que alcanzaban una longitud variable entre 6 y 9 mts.

Los hallazgos encontrados en la actualidad, provienen de los mensajes de plegarias y textos sagrados guardados en las tumbas.

China Pionera:

Allí se utilizaron tablillas de madera o arcilla sobre las cuales mediante algún elemento como el Cálamo, se realizaban las escrituras. Posteriormente se sometían a cocción para solidificar el material.

Cerca del 105 d. C. el emperador ordena la búsqueda de nuevos materiales que permitieran la escritura. La búsqueda se enfocó en un material liviano, cómodo para almacenar y transportar.

Fue el eunuco de la corte Tsai-Lun quien fabricó papel por primera vez a partir de una pasta vegetal a base de fibras de morera, caña de bambú y otras plantas.El secreto permaneció en poder de los chinos aprox unos 500 años.

Expansión al mundo:

Corea-Japón: cerca del año 600 d. C. comienza a fabricarse papel artesanal según la tradición China.

Occidente: Luego de la invasión al territorio chino, aprox año 750 d.C, la fabricación del papel se extendió a occidente: África y Asia. Los fabricantes de papel chino se vieron forzados a revelar el secreto a cambio de la libertad o incluso de sus propias vidas.

Incorporación de productos locales de Samarkanda: Lino y Cáñamo (permitieron la obtención de un papel más suave y fibroso).

Los Árabes introdujeron innovaciones como la estandarización de medidas, colores, envejecimiento del papel, alambres en los moldes, etc.

Europa: éstos usaban el pergamino como soporte para escritura. Para su fabricación utilizaban pieles de animales: corderos, vacuno, venados, cabras incluso ardillas.

En las primeras décadas del año 1000 tras la invasión de los Moros en la conquista de España, el papel ingresa al continente Europeo. España juega un rol importante (por ser el centro principal de enseñanzas).

Posteriormente encontramos fábricas en Italia, destacando la de pueblo Fabriano, caracterizada por producir papel de trapo satinado con una cola de gelatina animal y papeles realizados a mano.

Los textos ya no se escribían sobre un rollo continuo sino en un conjunto de hojas cosidas conocidas como códice (permitía mayor maleabilidad).

A mediados del siglo XV, con la introducción de los tipos móviles, se redujo el costo de impresión y permitió el aumento de la producción de libros. Si bien este hecho estimuló la fabricación de papel, durante los siglos siguientes, XVII y XVIII, se produjo una escasez de telas y trapos en toda Europa dado que constituían las únicas materias primas conocidas por los papeleros europeos.

Nicholas Louis Robert (Francia 1798) construye una máquina para la fabricación de papel (posteriormente perfeccionada por Henry y Sealy Fourdrinier G. Bretaña 1803).

1840: a partir de la trituración de madera para la obtención de la pulpa se logra fabricar papel a partir de una materia prima de más bajo costo.Diez años más tarde vuelven a reducirse los costos al realizarse el primer proceso químico para obtener pulpa.

America: el papel es introducido con la llegada de los españoles cerca del 1580. Anteriormente pueblos como los Mayas, Incas y Aztecas, utilizaban papel amate (fabricado a partir de las cortezas internas de los árboles). Este papel se realiza a partir de las cortezas internas de los jotones, que luego de su cocción se obtiene una lámina vegetal amarillenta. de manera similar los hawaianos lograban producirlo con la corteza de árboles de higo o mora, logrando una lámina más suave.

Papel:

Delgada hoja constituida por fibras celulósicas entrelazadas, de superficie porosa. Se fabrica a partir de una pasta o solución acuosa de fibras que atraviesan procesos de escurrimiento de agua, secado y tratamientos de compactado y alisado.

Materia prima: las fibras (clasificación)

Madereras: proceden de especies vegetales que desarrollan un tronco donde se acumulan fibras, según el tamaño de sus fibras pueden ser:

a) cortas - 0,75 a 2 mm: árboles de madera dura, por ejemplo el eucalipto, abedul, chopo, arce o haya.

b) largas - 3 a 5 mm: árboles de madera más blanda, generalmente coníferas como por ejemplo el abeto o el pino. La pasta obtenida es más resistente que la de fibras cortas.

No madereras: las más utilizadas son:

a) Algodón: fibras finas, flexibles, muy elásticas y suaves.Se usan por ejemplo en la fabricación de papel secante.

b) Lino: fabricación de papel fino, fuerte y resistente.

c) Cáñamo: más resistentes,rígidas y ásperas que las del lino. Se usan para hacer papeles resistentes pero no toscos.

Recuperadas: Las fibras contenidas en papeles y cartones de desecho pueden ser trituradas y recicladas (este proceso no puede realizarse indefinidamente). En cada ciclo entre el 15 y el 20 por ciento de ellas se vuelven demasiado pequeñas perdiendo resistencia. una alternativa, es la incorporación de un porcentaje de fibras vírgenes ya sean madereras o no madereras.

Composición química

Las paredes celulares de la planta de madera es conocido como material lignino celulósico. Está formado por carbohidrato (celulosas y hemicelulosas) entrelazados mediante la lignina y sobre la cual se deposita una mezcla de compuestos denominados resinas y esencias.

Carbohidratos:

La celulosa otorga estructura y soporte a la planta.

Propiedades: buena flexibilidad, amplio rango de dimensiones, hidrófila, resistente a la deformación, facilidad para entrelazarse y absorber aditivos modificantes, químicamente estable y relativamente incolora.

La hemicelulosa es un polímero exclusivamente de glucosa que s edegrada fácilmente cuando se cuece la madera. De gran importancia en el refinado de la pasta.

Lignina: componente complejo, amorfo, de color oscuro que une los carbohidratos. Su presencia produce el envejecimiento del papel mediante un característico color amarillento (ej: los periódicos). de no ser por este polímero no sería necesario aplicar reactivos alcalinos o ácidos para la deslignificación química de la madera.

Resinas y esencias: denominados aceites esenciales, etéreos o volátiles se eliminan rápidamente en los procesos de extracción de celulosa. Su presencia en el papel ocasiona manchas no deseadas.

Tratamiento de la madera (etapas significativas)

1) Desmoche: una vez talada la planta se procede a quitar las ramas, hojas y raíces (dejar el tronco libre).

2) Descortezado: quita de la corteza de manera manual o industrial. Su presencia produce un efecto debilitador en la pasta.

3) Lavado: se realiza mediante aspersión de agua a presión para quitar las partículas adheridas a la madera evitando las impurezas.

4) Separación de la lignina: es necesario separar la fibras de celulosa y hemicelulosa que están fuertemente unidas por la lignina; reduciendo al mínimo su presencia.

Producción de la pulpa (se logra por medios mecánicos o químicos)

Proceso mecánico: es el más antiguo ya que se origina conjuntamente con la invención del papel. Método sencillo mediante el cual se obtienen partículas de madera de pequeñísimo tamaño.

Los troncos se introducen de manera longitudinal y perpendicular a un disco giratorio o muela y son presionados provocando una acción abrasiva. La muela se encuentra parcialmente sumergida en agua para disipar el calor que ocasiona el rozamiento de la madera y la piedra. El área de molido alcanza temperaturas de hasta 150ºC que permite fluidificar o reblandecer la lignina. Las fibras atraviesan las ranuras situadas junto a la muela para dirigirse a un pozo con agua. La pulpa es transportada a unas cribas.

Este procedimiento permite mayor aprovechamiento, pero la calidad es menor, posee menor resistencia mecánica y se amarillenta rápidamente.

Proceso químico: troncos descortezados ingresan a la chipera o astilladora con agua donde son molidos. Las astillas son transportadas mediante una cinta hasta el digestor. El proceso se lleva a cabo mezclando en el digestor las astillas de madera pre vaporizadas con el químico mezcla conocida como licor blanco. Se calienta el digestor hasta la temperatura de cocción, utilizando una inyección a vapor. Cuando el proceso de digestión finaliza, el vapor residual es enviado a un acumulador para ser aprovechado. La mezcla de astillas y licor gastado se descarga del digestor. El licor gastado (denominado licor negro), se separa de la pulpa a traves de los orificios existentes en el recipiente que los contiene.

La producción química tiene como objetivo la eliminación selectiva de la lignina que une las fibras, con ataque mínimo a las hemicelulosas y las celulosas.

Según el producto utilizado puede ser al sulfito o al sulfato. El sulfito (B.C. Tilman, 1870) método más utilizado hasta los años 30, en el cual pasó a ser desplazado por el proceso al sulfato o Kraft (Dahl, 1879), debido a la calidad de la pulpa, costo de fabricación y blanqueo.

Refinado y Blanqueado

Refinado: se realiza con el fin de desfibrar y cortar las fibras adaptándolas según grado de resistencia al doblado, reventado y rasgado. El tratamiento consiste en introducir la pasta del papel con agua en un refinador o pulper donde se cortan las fibras de celulosa por acción de varias cuchillas que se mueven circularmente. Hay dos tipos de refinamiento:

-Graso:deja las fibras muy hidratadas otorgando al papel resistencia, rigidez y cierta transparencia. Le quita flexibilidad y lo hace quebradizo. Ej: papel vegetal, de cigarrillos, etc.

-Magro: deja las fibras enteras o truncadas, brindándole flexibilidad, facilidad para el plegado, grosor, blandura y opacidad. Ej: papeles para Offset, absorbentes, etc.

Durante el refinado se agregan sustancias (denominadas cargas), que producen resultados específicos:

Cargas: contribuyen a darle cuerpo al papel y en la obtención de características tales como disminuir el brillo, aumentar la resistencia mecánica, aumentar el poder de relleno, crear la microporosidad adecuada para su transpirabilidad. Los más utilizados son: carbonato de calcio, caolín, mica, talco, sílice, yeso, sulfato de bario, entre otros.

Pigmentos: colorantes, ya sean minerales u orgánicos.

Aditivos: agentes para otorgarle características como por ejemplo: colas cuyo objetivo es dar al papel resistencia a la penetración de fluidos, adhesivos de resistencia en seco que ayudan a incrementar la resistencia del papel a la tracción y al desprendimiento; resinas de resistencia a la humedad, microbicidas que evitan la formación de hongos y bacterias, etc.

Blanqueado: el objetivo es producir celulosa blanca pura eliminando la lignina residual luego de la cocción, materias no fibrosas que puedan generar olor y color. Los productos utilizados son: cloro, oxígeno, dióxido de cloro, hipoclorito sódico, agua oxigenada, entre otros.

El uso de agentes blanqueadores ha generado problemas de contaminación y de salud en trabajadores y consumidores. En la actualidad se tiende al uso de productos menos contaminantes denominados blanqueo con ozono y blanqueo con enzimas.

Máquina continua o Fourdinier

Una máquina papelera tiene que producir una hoja de papel a partir de una suspensión fibrosa y acuosa de la cual debe obtenerse un entramado de fibras que presentes características dimensionales, físicas y visuales uniformes. El proceso se lleva a cabo en la máquina continua cuyo principio básico consiste en suspender la pulpa de papel en agua con movimiento continuo. Las vibraciones de lado a lado provocan que las fibras se intercalaran unas con otras.

Secciones de la máquina:

1) Cabeza de máquina: la pulpa se extrae de una caja inicial. En el extremo inferior posee una abertura o vertedero por donde sale la pasta. El ancho de la abertura se controla con unos labios. El dispositivo Manifold mantiene la presión y el caudal constante de la pasta en todo su ancho para obtener la regularidad de gramaje a lo largo de la hoja durante la producción. El sentido de máquina recibe el nombre de dirección de fibra. el sentido transversal se denomina contra fibra.

2) Malla: tela muy fina donde se coloca la pasta de papel y comienza el desagote y secado. La primera parte del secado es por gravedad (el agua cae atravesando la tela y la fibras quedan retenidas en la parte superior).

3) Cilindro bailarín Dandy: gran rodillo hueco recubierto por una malla exterior. Se ubica en la parte superior de la tela en contacto directo con el papel. Mediante presión exprime el agua. Puede disponer de una serie de dibujos en relieve, filigramas, que al presionar genera áreas de claros y sombras debidos a la densidad del papel (marcas de agua).

4) Cilindros prensadores y secadores: con el objetivo de que el papel adquiera consistencia, se debe eliminar toda la humedad posible y se utiliza presión y calor. La presión se realiza a través de pares de rodillos recubiertos de goma. Entre los rodillos y la hoja de papel corre una cinta de fieltro que absorbe el agua escurrida por la presión que ejerce el rodillo. La banda de papel prensada se hace pasar por una serie de rodillos huecos por los que circula vapor a altas temperaturas. Una manta de fieltro evita que la hoja se aparte del cilindro ayudando al secado y guiando la hoja por ellos.

5) Preestucado: consiste en aplicar una capa de adhesivos y pigmentos que forman una película de barniz denominada estuco que otorga finura y uniformidad.

6) Calandras: conjunto de rodillos metálicos, colocados unos sobre otros, algunos calentados a vapor. cuando el papel pasa entre los rodillos, bajo una presión cada vez mayor, se comprime y logra una superficie más suave y lisa.Al calentar los rodillos con agua caliente, vapor o aceite muy caliente, se logra un acabado superficial mejor.

7) Pope: el papel se enrolla para su posterior uso en grandes bobinas.

Procesos fuera de máquina

Pueden estar destinados a mejorar o realzar características de un papel imprenta o generar un producto nuevo, por ejemplo, papel autocopiativo, adhesivo, fotográfico, etc. Algunos procesos comunes son:

- Estucado: los papele estucados o couché están formados por un soporte de celulosa sobre cuyas superficies (caras) se aplica una serie de capas de pintura (capas de estuco) que desarrolla las propiedades del papel para recibir tinta (color) durante el proceso de impresión.Los papeles son siempre de color blanco aunque también se puede encontrar de papel marfil.

- Gofrado: (del verbo francés goufrer, repujar). Consiste en generar un relieve en el papel por efecto de la presión. El papel se comprime entre dos cilindros de acero, uno de los cuales tiene un diseño que se transfiere al papel por medio de presión. Ejemplo: el papel araña.

Formatos

Bobina: La máquina fourdinier entrega una hoja continua de ancho fijo y con defectos. Durante el proceso de rebobinado se eliminan los defectos y se corta la hoja por el largo. Las grandes bobinas (pope) se transforman en bobinas más pequeñas y maleables cuyos anchos pueden ser 66, 76, 82, 112 cms.

Pliego: las bobinas son cortadas mediante equipos de bobina a pliego. Los principales formatos son: 52x92, 65x95, 72x92, 72x102, 74x110, 82x118, 110x148, 50x70, 70x100, 76x112, 82x112.

Resma: para su comercialización en resmas, las bobinas pasan a una máquina cortadora y empaquetadora. Los formatos de papel estándar en la mayor parte del mundo se basan en los definidos en el año 1922 en la norma DIN 476 (instituto alemán de normalización). Este estándar fue desarrollado por el ingeniero berlinés Dr. Walter Porstmann. La norma alemana ha sido la base de su equivalente internacional ISO 216 (organización internacional para la estandarización).

Serie A (DIN A): el formato de referencia es el A0, cuya superficie mide 1 metro cuadrado. Cada formato de la serie resulta de dividir por la mitad el lado mayor del formato inmediatamente superior.

Serie B (ISO B): los tamaños se forman sacando la media geométrica entre el formato de la serie A del mismo número y el formato de la serie A superior. Ej: el B4 es es el tamaño intermedio entre A3 y A4.

Serie C: son la media geométrica de los formatos de mismo número de las series A y B.

Propiedades físicas del papel

- Gramaje: peso expresado en gramos de una hoja de papel de un metro cuadrado.

a) Papel: hasta 120 g/m2

b) Cartulinas entre 120 y 300 g/m2

c) Cartones entre 300 y 600 g/m2

- Porosidad: orificios microscópicos que se generan en la plástica durante el proceso de laminación. Factor que determina el grado de absorción de tintas, barnices, ceras, gomas o adhesivos.

Alta porosidad: tisú, servilletas, papel higiénico

Baja porosidad: se encuentran los apergaminados: manteca, seda, etc.

- Lisura/Rugosidad: la estructura y rugosidad superficiales determinan la cantidad de tinta necesaria para una buena impresión, repercutiendo sobre el brillo de las tintas.

- Estabilidad dimensional: dependiendo de la humedad, el papel tenderá a variar su tamaño en dirección de las fibras.

- Volumen o espesor: grosor (calibre) del papel. El elemento de medición utilizado es el micrómetro.

- Resistencia mecánica: capacidad de un elemento a soportar esfuerzos a los que se ve sometido durante su transformación y uso que también determinan su durabilidad. Distinguimos los siguientes:

a) Longitud de rotura: cantidad de papel, expresada en miles de metros, necesaria para romper una tira de papel por su propio peso.

b) Desgarro: capacidad de un papel, expresada en gramos, para resistir a la ruptura cuando se somete a un tirón.

c) Estallido: resistencia que ofrece el papel a la rotura por presión en una de sus caras.

d) Rigidez: resistencia que opone un papel a flexionarse.

e) Dobles pliegues: mide la cantidad de dobleces que resistirá un papel antes de romperse.

f) Planeidad: el papel debe ser plano para un buen funcionamiento de la máquina impresora.

Propiedades ópticas del papel

- Opacidad: la mayoría de los papeles tienen una opacidad del 90 al 95 %.

- Color: los fabricantes de papel ofrecen sus fondos de color (pigmentos) estándar con sus propios códigos o nombres. Siempre debe especificarse el color de fondo.

- Blancura: es la reflexión homogénea de la luz en los tres componentes básicos medida en coordenadas Lab o en porcentaje de blancura en comparación con un patrón de blanco.

Clases de papel:

1) Papel sin ácido: tienen un pH 7 (neutro) o un mayor grado de alcalinidad (capacidad para neutralizar un ácido). Esto se traduce en papeles cuya duración es más prolongada ya que ante la presencia de ácido, amarillean y se deterioran con el tiempo.

2) Papel prensa: principalmente obtenido a partir de pasta mecánica o fibras recicladas, se utiliza para la impresión de periódicos. A raíz de la presencia de lignina, se amarillenta rápidamente y se vuelve quebradizo cuando es expuesto a la luz.

3) Papeles mecánicos: principalmente obtenidos a partir de pasta mecánica y añadidura de pasta química para otorgarles mayor resistencia. Este papel se puede producir con una superficie lisa por medio de un calandrado o satinado. Se utilizan para folletos y revistas.

4) Sin pasta mecánica: Se producen por medio del proceso químico más que con el mecánico. Se obtiene un papel fuerte y blanco. Se utilizan para papeles de escritorio, fotocopiadoras y revistas.

5) Papel cartucho: papeles gruesos de superficie rugosa, como por ejemplo los papeles utilizados para dibujo y pintura.

6) Antiguo: papel voluminoso con acabado rugoso denominado vitela (del francés Vélin que significa cuero de novillo). Es un tipo de pergamino que se utiliza principalmente para la producción de libros.

7) Antiguo verjurado: posee características superficiales particulares en tanto muestra una filigrana de rayas horizontales y otras más espaciadas que las cortan perpendicularmente.

8) Papeles estucados: variantes:

- Estucado brillante: se estucan ambas caras con caolín o tiza y calandrado para darle un aspecto liso y brillante (Ej: revistas y material publicitario de alta calidad).

- Estucado mate: se estuca con caolín o tiza, durante el calandrado simplemente se consolida la superficie, obteniendo una apariencia mate.

- Papel cromado: estucado en una sola cara. Para pósters,pruebas, impresión de sobrecubiertas y etiquetas.

- Estucado de alto brillo: Excepcional brillo. Se utilizan en la producción de embalajes de alto lujo, anuarios, etc.

9) Papeles plásticos: realizados totalmente plásticos o con base de papel y revestidos con una capa de plástico o látex. Son resistentes al agua (se pueden lavar). Requieren el uso de tintas especiales durante su impresión. Se usan para mapas, manuales de taller y libros para niños.

10) Papeles autocopiativos: se producen a partir de microcápsulas que se rompen bajo la presión de un bolígrafo o máquina de escribir, soltando una solución de tinte incoloro. Éste se transfiere sobre la superficie reactiva de la hoja de abajo, donde el tinte toma color y forma.

11) Papeles para impresión digital: actualmente las prensas digitales requieren de papeles especiales adecuados a la característica del sistema.

12) Papeles técnicos: se producen a través de la incorporación de aditivos en la pasta o bien mediante procesos de acabado. Papeles altamente especializados, por ejemplo: papel moneda, fotográfico, laminados, decorativos,estampillados, autoadhesivos, etc.

13) Papeles metalizados: aquellos que llevan una capa de aluminio sobre la capa de estuco.

14) Papeles térmicos: papeles en los que la impresión se realiza por calor. Posee una capa transmisora y otra reactiva, ésta se activa por medio de un cabezal térmico que licua las dos capas y en estado líquido reaccionan entre si. Una vez que el calor se detiene, las capas vuelven a su estado sólido.

Cartón:

Papeles cuyo gramaje supera los 300g/m2. Puede obtenerse a partir de fibra virgen, recuperada o combinando ambas.Pueden ser sólidos o multicapas, admiten los procesos de estucado y blanqueado. Características técnicas:

- Gramaje: peso del cartón expresado en g/m2

- Grosor: distancia entre las dos superficies de la lámina de cartón (se mide en milésimas de milímetros).

- Densidad: grado de compactación del material expresado en kg/m3.

- Número: expresa la superficie del cartón en metros cuadrados por cada 10 Kg de peso. El número de cartón indica la cantidad de hojas, de 100 x 70 cms, que conforman 10 kilogramos. Ej: cartón nº 5, implica que en 10 kg entran cinco láminas de 100 x 70 cms.

Cartón corrugado:

Estructura formada por un nervio central de papel ondulado denominado papel onda, reforzado externamente por dos capas de papel conocidos como papeles liners o tapas, pegadas con adhesivo en las crestas de la onda. Material liviano, cuya resistencia se basa en el trabajo conjunto.

Según la cantidad de papel onda que lo componga podemos distinguir:

- Cartón sencillo

- Cartón simple

- Cartón doble

- Cartón triple

- Cartón cuádruple

La resistencia a la compresión es una prueba a la cual se somete el cartón corrugado y que mide la fuerza máxima de compresión que puede soportar hasta ceder.

Papel y medio ambiente:

El proceso de fabricación del papel tiene un serio impacto en el medio ambiente. La industria papelera busca adaptarse a los diferentes requerimientos de las legislaciones vigentes respecto del cuidado y conservación mediante:

- Bosques sostenibles: no debe confundirse la tala controlada de árboles para la fabricación de papel con la destrucción o tala masiva donde los árboles no se reemplazan.

- Reciclaje: ha reducido notablemente el empleo de pasta virgen de madera.

- Conservación de la energía: refiere a la utilización de métodos alternativos de generación de energía como biogás o energía eólica.

- Conservación del agua: consiste en el uso de circuitos cerrados, ya que la fabricación de papel emplea grandes cantidades de agua.

- Contaminación: fundamentalmente surge por la producción de residuos tóxicos como los resultantes de empleos de blanqueadores químicos. En general las dioxinas que se vierten en el aire o en el agua causan daños medioambientales y en la salud. Opciones de blanqueado con peróxido de hidrógeno u ozono en lugar de cloro constituye una solución.

Suscribirse a:

Comentarios (Atom)